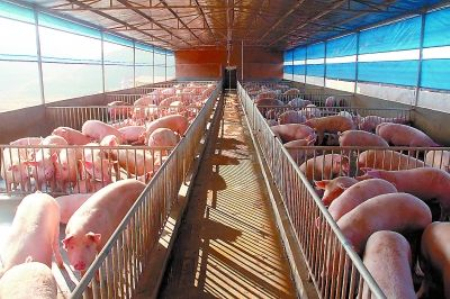

近几年,随着畜牧科技的大力发展,中国养猪行业也发生了巨大变化。规模化、集约化的趋势越来越明显,猪舍建筑,环境控制,遗传育种,饲料营养等诸多方面逐步与国际接轨,猪场的生产力水平逐年提高,从劳动密集型的养猪生产逐步过渡至现代化的批次生产的智能养猪模式。但是,环境保护,疾病防控,人才短缺仍是现代化猪场面临的极大挑战。与此同时,大规模生产、成本上升对猪场的管理也提出了考验。

某些猪场,特别是中型规模的猪场过分依赖某个或某些技术突出的“能人”,当人才出现流失时往往让猪场陷入混乱,从面导致严重损失,大多企业因此将一部分利润从无形中流走。所以,在猪场建立一套适合自己的管理体系而不仅仅是电脑管理软件已经迫在眉睫。为此,宜法农牧提出了现代化猪场的现场管理方案——批次生产和可视化管理。

1 批次生产与可视化管理的定义

批次生产是相对于连续生产而言,即改变原有的几乎每天都有配种、分娩和断奶等的工作,使这些工作会相继在一个周期内依次完成的生产方式,通常一周为一批。批次生产并不是新颖的高深理论和独门秘技,国外应用已经相当普遍,实际上中国很多猪场已经在实施,但是需要进一步完善和规范并且严格得到执行。

可视化管理是借助颜色、标牌、标识、卡片、白板、表格、挂图等一系列工具,形成员工对猪群生产共同理解的语言,进而提高各部门员工的协调和工作效率,预警、发现和追溯猪场存在的问题。同时借助一系列特殊工具达到轻松管理。简单地讲,就是用眼睛看得懂而不需经过大脑思考的管理方法。打个简单的比喻,大街上所有的人和车辆只要看见路口的红绿灯信号,无需警察指挥,亦可有序行走和驾驶,路口红绿灯系统即是一种简单的视觉管理系统。而在猪场这样一种嘈杂的环境中,也需要一种高效而简单的视觉管理体系,我们称之为可视化管理。

可视化管理和批次生产相辅相成,形成现场管理的有效工具。也是一种很容易理解的现场管理思路和方法。

2 批次生产与可视化管理体系的优势

2.1 批次化生产的优势

2.1.1 提高猪群的健康度

1)提高疫苗免疫的效果

连续生产的猪群日龄相差较大,断奶猪有的甚至相差10 d以上,日龄小的仍然有较高的母源抗体,从而对疫苗免疫形成干扰,这也是很多猪场疫苗免疫失败的重要原因,特别是猪瘟弱毒疫苗,伪狂犬疫苗,口蹄疫疫苗等,日龄较大猪只因无抵抗力易受病原的感染出现隐性或是临床症状。这些猪群进行疫苗的免疫往往效果很差,是水平传播的来源。

2)降低批次间的交叉感染

批次生产做到了严格的全进全出,且在猪舍设计上依据生物安全需要预留了足够长的清洗、清洁、消毒和空栏的时间,杜绝了产房的致病病原传播给下一批次,特别在我国猪流行性腹泻病毒(PEDV)等病原流行广泛的情况下,批次生产杜绝了交叉感染。

2.1.2 提高劳动效率

批次生产是将每批次的工作安排在特定的时间,所以可以固化员工的每一天具体的工作事项。新入职员工只要简单培训即可顺畅开展工作。员工工作量相对合理,避免员工出现过劳或是过清闲时间段。

2.1.3 饲养管理更高效

批次生产可生产日龄相近的猪只,从而可以确保温湿度、营养、密度等的合理提供。同时,采食量和饮水的统计能准确反应出猪群实际表现,进而可以监控猪群健康情况。

2.2 可视化管理体系的优势

2.2.1 生产体系化和员工工作内容具体化

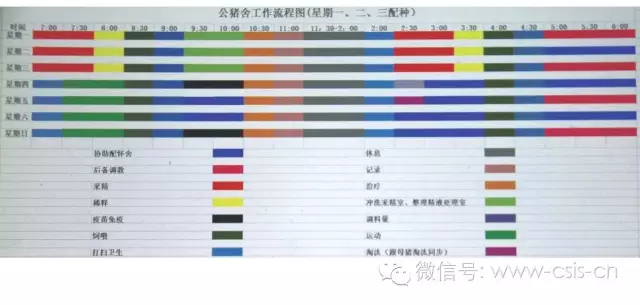

可视化使各部门有机地联系在一起,从而提高了相互的配合。员工的工作内容通过颜色标识出来,不同时间干不同的工作,内容进行了固化,提高员工对工作的成就感。见图1。

图1 公猪站工作内容可视化

2.2.2 生产预警和监督

白板上显示的生产指标使用不同的颜色标识,结果一目了然。并且每周进行对比,同时也可以与去年半年和全年的进行对比,轻松实现不同周次的对比。

2.2.3 解决猪群的繁殖问题

不同状态的猪使用不同的标识,可以达到现场就能识别返情、空怀的具体时间;流产阶段数量清晰化;后备和老胎龄母猪可视化,生产效率大幅度提高。见图2。

图2 异常猪使用动物标记喷雾剂进行标记

2.2.4 猪流清晰明了,非常便于管理

不同状态、不同品种、不同周次的猪按设计摆放,在大群体的栏舍优势更为明显。员工可以轻松作业,极大地提高了工作效率。

3 某规模猪场实施批次生产与可视化管理的案例分析

3.1 背景

江西某大型规模场,目前存栏基础母猪1 400头,采用两点式的饲养模式,目标为饲养基础母猪8 000头。猪场环境优美,员工年轻富有干劲。2014年运营以来,生产指标均不理想,配种分娩率68%、断奶数9.2头,且时常会受到猪流行性腹泻的侵袭,导致猪场的生产不能正常地运营。2015年9月开始实施批次生产与可视化管理体系,生产逐渐走向正轨,成绩也大幅度得到提升,配种分娩率从70%提高到91%。

3.2 方法

3.2.1 可视化管理方法的建立

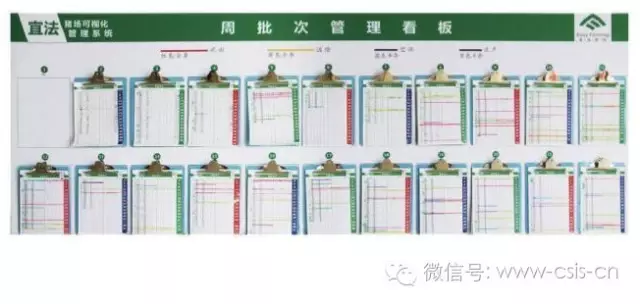

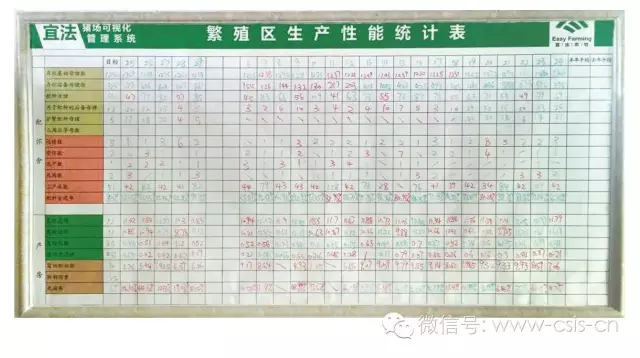

可视化管理的方法包括猪栏和个体的定位、各种记录卡片和表格、周卡系统、白板系统、各阶段可视化SOP的建立以及量化的可视化管理工具的辅助。通过这一系列方案和工具,让各部门员工都参与到生产管理中来,提高了员工的积极性和成就感。现部分举例,图3、图4。

图3 可视化周卡管理看板

图4 可视化白板管理看板

3.2.2 批次生产的建立

该场因考虑猪只存栏较大,实行周批次的运转模式。每周上产床母猪61头,配种母猪68头。每周一、二和三进行配种。周四断奶,周五至周日分娩。具体猪舍设计在此不做详细介绍。

3.3 结果对比分析

3.3.1 配种分娩率对比分析

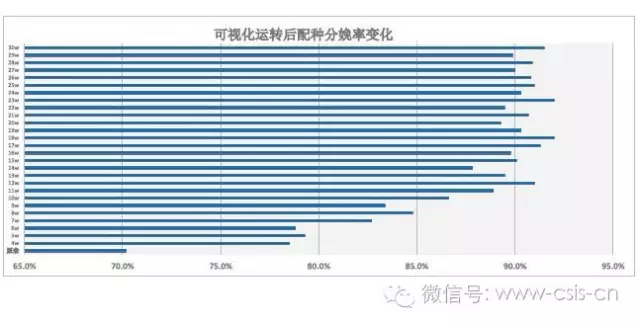

图5 可视化运转前后配种分娩率对比分析

从图5可以看出,配种分娩率随着一个循环周期后,在第4周开始,有了很大的提高,同时对多次返情、空怀和老胎龄猪只进行逐步淘汰后,配种分娩率呈上升趋势。在23周后基本维持在90%左右的配种分娩率。

3.3.2 返情率和空怀率对比分析

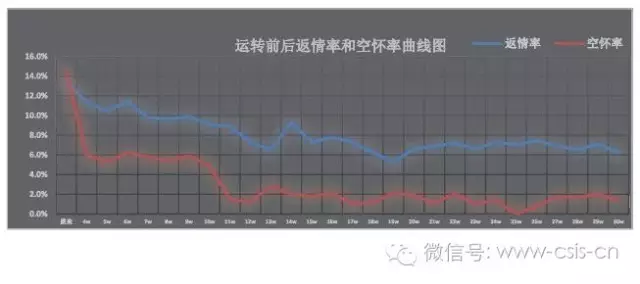

从趋势来看,返情率和空怀比率都呈下降趋势,特别是空怀母猪比例下降更为明显,在22周后基本维持在2%以下。预示着查情工作开展的很稳定。见图6。

图6 可视化运转前后返情率和空怀率对比分析

3.3.3 后备利用率和7 d发情率对比分析

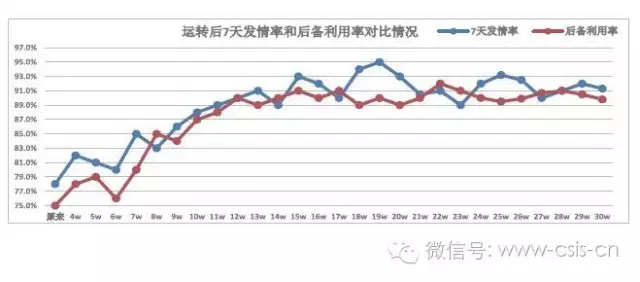

后备猪的培养费用高,其利用率高低决定着能否满足批次补充所需,所以后备猪的管理至关重要。通过将近1年调整,利用率从75%提高到90%;7 d发情率维持在91%之上。见图7。

图7 可视化运转前后7 d发情率和后备利用率对比分析

3.3.4 产房和保育成活率对比分析

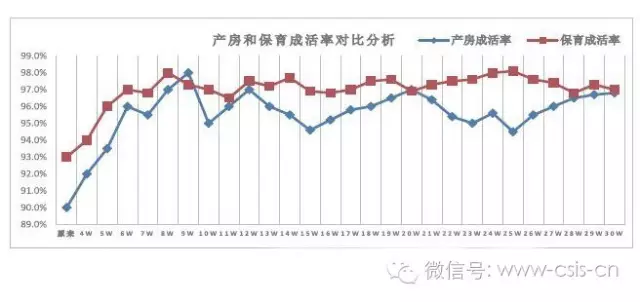

产房和保育成活率自实行批次生产后,都有大幅度的提高。产房成活率维持在96%以上,保育成活率为97%以上,具体见图8。

图8 可视化运转前后产房和保育对比分析

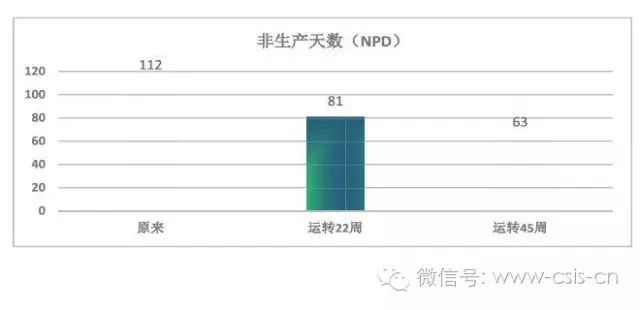

3.3.5 非生产天数对比

非生产天数(NPD)是母猪效率的体现,批次生产和可视化管理最大的优势就是解决繁殖问题,降低猪场的非生产天数。从图9可明显看出,非生产天数大幅降低,从112 d降到63 d。若按非生产天数1天30元计算,1 400头母猪1年仅非生产天数过高一项就会损失200多万元。

图9 可视化运转前后非生产天数对比分析

4 小 结

周批次生产可提高劳动效率、改善猪群的健康度以及降低仔猪的死亡率,而可视化使得猪场管理简单高效,大大提高了员工的沟通效率。周批次生产和可视化管理是猪场现场管理的有力工具,国内猪场已经意识到其重要性。

该场从2015年8月份开始至今1年的时间,配种分娩率提高了20%左右、返情率降低了8%、空怀猪比例降低了12%左右、后备利用率提高了13%、7 d发情率提高了13%,同时产房成活率提高了6%、保育成活率提高了4%、非生产天数降低了49 d。这一系列的改善得益于批次生产和可视化管理的高效执行。

批次化生产并不是新颖的奇妙技术,实际上国内的猪场已经早就有开展,如何真正用于生产是现代化猪场需要仔细思考的课题,标准化、合理化、可执行是管理体系得到高效应用的基础,员工需要接受系统的培训。猪场的批次化生产在国内有很多报道,但都有一个共同特点,要使用激素进行调控。通过国外数据显示,激素的使用会降低母猪的利用年限,同时患卵巢囊肿的比例增加3%~5%,美国现慢慢转变不使用激素处理,丹麦一直未用激素,通过生产管理做到批次生产,已经持续了30年。因此,我们需要借助管理手段,而不是用药物,需要依靠专业化的团队,从而使猪场的管理真正做到系统化,提升我国养猪生产的水平。