随着我国畜禽养殖业迅猛发展,畜禽养殖业带来的环境污染问题日益突出,已成为国家、社会高度重视的热点问题。传统的猪粪、病死畜禽处理方法已不能解决畜牧业发展与环境保护的矛盾,青岛银巢机械有限公司推出的智能高温好氧发酵技术,不仅可以利用活性微生物对市政污泥、餐厨垃圾、畜禽粪便等有机废弃物进行高温好氧发酵处理,而且对废弃物中的有机质进行生物分解、腐熟后,可生产有机肥,促进有机废弃物无害化、稳定化、减量化以及资源化利用。

设备组成

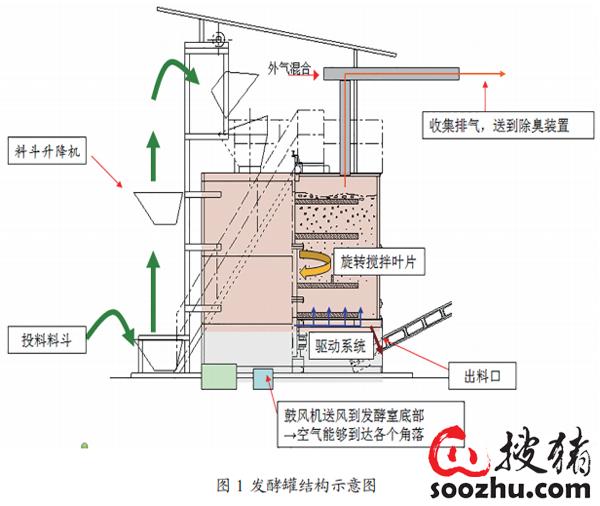

智能高效好氧发酵技术主要应用立式好氧发酵罐,该设备主要由发酵室、主轴传动系统、液压动力系统、上料提升系统、高压送风系统、除臭系统和控制系统组成。

工作原理

智能高效好氧发酵技术工作原理是:首先利用锯末、稻壳、玉米秸秆、玉米芯、花生壳等生物质作为辅料,对猪粪含水量和碳氮比(C/N)进行调整,然后加入菌种进行混拌,送入密闭的发酵罐中发酵。通过高压风机送风系统向物料输送氧气,液压驱动系统带动桨叶旋转进行搅拌,在好氧发酵菌的作用下,有机物不断分解,产生大量高温,促进物料中的水分蒸发,同时可杀灭病原体、寄生虫以及杂草种子,最终生成优质有机肥,达到无害化、减量化、稳定化的处理目的。

发酵罐结构示意图

设备运行前的检查事项

发酵室内部、提升料斗内部、各运动部位等处有无异物。润滑系统内油量是否合适,高压油管、油路、接头等处有无渗漏、破损,油温是否正常。电气线路有无松脱、破损。

备料

发酵菌种:内含有经筛选的高温生物菌(芽孢枯草杆菌、酵母菌等),活性高、数量多,可快速分解有机物质,加快发酵速度,提高发酵质量。

有机质:鲜猪粪,含水率80%,每天备料10m?,正常生产后按实际生产情况备料。

辅料:粉碎后的锯末、稻壳、玉米秸秆、玉米芯、花生壳等,80%颗粒度≤10mm,含水率20%以下,根据实地情况,辅料做相应选择。辅料的主要作用是调节发酵物料的含水率、碳氮比等,使物料达到发酵最佳条件,正常生产后按实际生产情况备料。

返混料:发酵物料在发酵设备发酵好后的出料。第一次混料如果没有返混料,可用辅料代替。正常生产后按实际生产情况备料。

混料

采用混料机(或用装载机调拌)将有机废弃物、辅料、返混料混合,混合比例(体积比)按有机废弃物∶辅料∶返混料=2∶1∶1,要求混合均匀,如果不均匀,需多次混合。混合物料含水率介于50%~65%即可,如不在此范围,可适当调节混料比例。

进料

第1天进料主要是发酵菌种和辅料(占罐体容积的40%),按混料工艺将混合后的物料加入到发酵室内,第2天进料为罐体容积的20%,第3天进料为罐体容积的10%,第4天后开始观察发酵室内的物料高度,酌情进料,保持进料至发酵室预留高度0.8~1.2m左右。

发酵

发酵过程也是物料快速升温阶段:在微生物作用下1~2d快速升温至50~65℃;高温阶段:持续分解保持5~7d,通过搅拌及通风满足氧气需求;降温阶段:快速发酵完毕,持续降温。

出料

发酵设备在进料后运行7~10d,发酵室内下层物料经过升温阶段→高温发酵阶段→降温阶段的发酵过程,下层温度基本恒定(<40℃)这时就可以出料了,发酵良好的物料呈黄褐色或深褐色(根据发酵物料的不同,发酵出料的颜色会有所不同),无臭味,松散。物料在发酵室内停留的时间不宜过长,应尽早出料,防止物料堆积过实,主轴无法转动。出料时开启搅拌,应控制出料时间,最高不超过30min。如出料过程发现物料温度较高,则停止出料,继续发酵,待发酵充分后出料。

注意事项

具体发酵工艺参数依据发酵物料和当地气候条件的不同进行适时调整。该工艺设备要配套除臭控制系统,对收集的气体进行净化、脱臭处理,最后排空。经处理后,直接排气口的臭气浓度应符合环境排放标准,无二次污染产生。