通过固液分离设备将猪粪分成固体和液体部分,目的是改善管理,促进固体部分的运输,使固、液相进行单独处理,或减少体积更大的液体排放 ,或实现液相的精确灌溉系统。

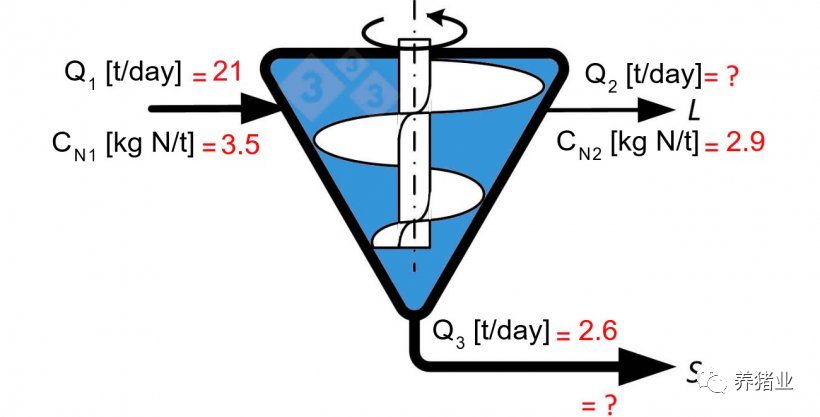

分离器的效率至少由两个值量化:流量的分离效率(ηQ)和质量流量的分离效率,如氮气(ηN)或磷(ηP).这些效率中的每一个都被定义为从进口到转变为固体部分的质量流的比例; 其余的进入液体部分,因为必须满足质量守恒的原则。为了说明这些概念,下面将使用图1中的命名法来计算给定设备和猪粪的假设测量数据中的未知值。

图 1.螺旋压力机的示意图,指示用于计算效率的命名法和数据。

Q 2 = Q 1 - Q 3 = 18.4 t/d ⇒ η Q = 2.6/21 = 12.4%

Q 1 C N1 = Q 2 C N2 + Q 3 C N3 ⇒ C N3 = (Q 1 C N1 - Q 2 C N2 )/Q 3 = 7.75 kg N/t

η N = Q 3 C N3 / Q 1 C N1 = 27.4%

如果分离的固体部分被输出,在这个公式中,猪粪中27.4%的氮被输出,浓度为2.2(出口的氮浓度比原始浓度高2.2倍)。获得高gh水平的浓度(例如,通过串联组合多个分离器)意味着降低整体分离效率,即输出的氮百分比较少,但浓度更高,这可能取决于随后使用固体部分。

表1显示了三种主要类型的S/L分离系统的效率范围。通过使用混凝剂(铁盐或铝盐)或絮凝剂(有机聚合物),可以提高设备的效率,尽管这种效果不可能推广并且取决于猪粪成分。当猪粪非常稀薄时,通过添加气泡进行浮选,可以改善与絮凝剂的分离。混凝剂可以用电絮凝系统代替,其中电流溶解电极(通常是铁)以达到相同的颗粒聚集效果。

表 1.对于不同类型的固/液分离器,效率范围(将指示参数的百分比转移到固体分数),质量流速(Q),氮(N)和磷(P)。

一般来说,离心比压力分离更有效,而后者比按大小分离更有效,尽管在表 1 中广泛的效率并没有证明这一点。原因是效率取决于猪粪的组成,最重要的是,取决于分离时的时间。猪粪越放的长,效率越高,当猪粪在其排泄后几小时被分离时效率越高。这是因为在几乎立即开始的分解过程中,许多固体化合物被溶解,不再通过机械方法分离。这种设备的供应商很难保证一定的效率,因为这更多地取决于之前对猪粪的处理,而不是分离器的质量。

Cooper当前的一种固液分离系统,也值得学习,每隔几个小时在漏粪板下的坑中分离。一个刮板系统在坑底向上循环,有一个轻微的坡度;固体部分被向上压缩,而液体向下排出,从而在猪舍的一侧获得固体部分,在另一侧获得液体。该系统测得的氮分离效率约为 55%,这是传统分离系统无法实现的。由于防止了谷仓本身的分解过程和气体排放,该系统具有更少的猪呼吸道问题、更低的死亡率和更高的生产力等额外优势。

有趣的是,表 1 中的磷分离效率通常高于氮。这意味着液体部分的 N/P 比将高于新鲜猪粪,并且该比值将更适合许多作物的需求。

未来对猪环保也就是猪粪和尿液的排放,国家还会重点查处,咱们养猪人要提前做好准备,养猪业粪污有效利用也是养猪人健康发展的必经之路。