饲料企业在投资建厂时都期望自己筹建的饲料厂的工艺和设备能够处于领先地位,并且期望自己的工艺和设备能够在3~5年内不落后。所以,饲料企业在建厂前都会花费一定的时间和精力对饲料厂的工艺和设备进行研讨,选择最优、最适合自己的工艺和设备是饲料企业必须要进行的一项重要工作。随着这几年教槽乳猪料的发展,更多规模化专业化的饲料厂的涌现,乳猪教槽料的加工工艺及设备这些年来也不断出现新的技术与应用。

本文重点对乳猪教槽料的常见和最新的几种加工工艺作一些探讨与说明。期待对饲料厂的工艺和设备的选择给予帮助。

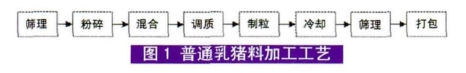

1 普通猪料加工工艺

普通乳猪料加工工艺是一种比较简单的加工工艺。该工艺流程的主要特征如下:使用先粉碎再混合的工艺;在混合工段,包括小料在内的全部物料参与混合;混合之后的物料进入调质器中进行调质,物料得到一定的预熟化;之后物料进入制粒机压制成颗粒,并最终冷却和打包得到成品。

该工艺中起着熟化作用的工段主要是调质器工段,由于调质器提高糊化度的作用有限,故最终产品的淀粉糊化度不高,一般为30%左右。如此低的熟化程度直接影响乳猪料的消化率,并且这种猪料的适口性也不足。

而如此低的糊化度也是物料在调质器中采用相对比较高的温度进行调质获得的。高温调质的同时对一些热敏元素也造成破坏,影响颗粒料的最终营养品质。

故对于新建的教槽乳猪料生产线,这种工艺已经被淘汰。

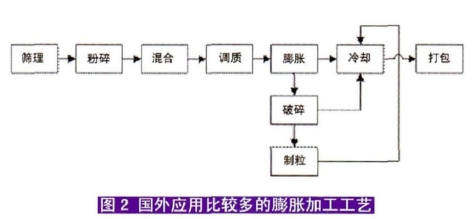

2 膨胀加工工艺

膨胀加工工艺目前在国外应用比较多。该工艺生产得到的最终成品有3种选项:一是直接膨胀并冷却后的“锅巴料”;二是经过膨胀、破碎,之后再进行冷却的破碎料;三是经过膨胀、破碎,并直接制粒,最后冷却、打包的颗粒料。

该工艺的优点是,所有的物料经过熟化处理物料中淀粉的糊化度可以达到50%左右。但是,其缺点是在膨胀的过程中原料中的热过敏成分损失比较多,同时在后续工艺和设备中不能对损失的营养成分进行补充。另外,该工艺生产的乳猪料的适口性不足。

目前在国内,几乎没有新建的饲料厂应用这种加工工艺。

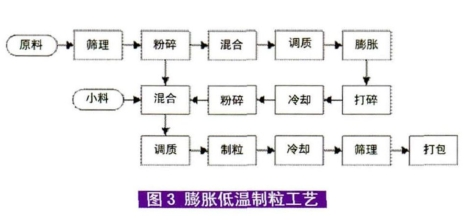

3 膨胀低温制粒工艺

膨胀低温制粒工艺是对膨胀加工工艺的一种改良的工艺。首先物料经过筛理、粉碎后进行配料混合,混合后的物料通过调质器和膨胀器进行熟化处理。熟化后的物料不直接进行制粒,而是打碎、冷却并粉碎。之后得到熟化后的粉料再进行二次混合,在二次混合过程中添加一些包括热敏成分的“小料”,并且在该工段中添加一些不需要熟化的粉碎后的原料。二次混合后再进行低温调质并制粒,在低温调质过程中一般温度为50~55℃。最后冷却、理并打包,得到最终的成品。

该工艺很好的解决了膨胀加工工艺中“熟化必须要求高温,但是高温导致热过敏成分损失”的矛盾问题。该工艺最终得到饲料的糊化度和膨胀加工工艺一样,糊化度可以达到 50%左右。

但是该工艺也有它的缺点:一是整体熟化程度低,如需要达到60%及以上的糊化度比较困难;二是由于膨胀的剪切力低,对一些大豆、豆粕等原料的脱毒不彻底;三是对于教槽乳猪料的适口性提升不足目前该工艺有一些厂家进行应用,但是该工艺不是市场应用的主流。

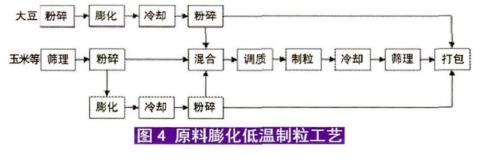

4 原料膨化低温制粒工艺

4.1 原料膨化低温制粒工艺的特征与优势

原料膨化低温制粒工艺与膨胀低温制粒工艺相比,主要不同点是把配合原料膨胀改为熟化程度比较高的膨化,这里的膨化一般是单一原料的膨化。这个改进主要解决了膨胀熟化程度不足的问题。

在该工艺中,为了避免交叉污染,一般大豆粉碎、膨化,再粉碎的工艺流程与乳猪料生产的主流程需要分开来。对于膨化玉米,膨化前的粉碎可以与主流程中的粉碎机共用,但是玉米膨化后的粉碎不建议共用。主要原因是膨化玉米的容重比较轻,需要选择粉碎室更大,电机功率更小的粉碎机,如果膨化玉米粉碎时使用普通的粉碎机,这样电耗会增加,同时效率也会下降。故该处的粉碎机也是单独配置。

该工艺生产教槽乳猪料时,调质温度一般采用50~55℃,制粒机配套小压缩比(1:5左右)的环模。最终得到的饲料颗粒会达到一定的硬度同时具有疏脆的效果,并有较好的浓香味。这对提高饲料的适口性和对提升仔猪的采食量有很大的帮助。

4.2 膨化工段的产品检测标准

膨化大豆的尿酶活性目前很多厂家的标准为0.1左右,要求比较高的厂家要求达到0.04~0.05,膨化大豆的另外一项重要指标蛋白溶解度,一般要求不低于 75%。

对于膨化玉米,由于检测淀粉糊化度的过程相对比较复杂,绝大多数厂家都是把容重作为衡量玉米熟化程度的指标。这个指标是让玉米膨化后,再使用2.0~3.0mm的筛片进行粉碎,之后检测玉米粉的容重。当然这种方法会存在一定的误差,例如采用不同型号或者规格的粉碎机,如果采用同样筛孔直径的筛片,往往会得到不同粉碎细度分布的玉米粉,这最终会影响玉米粉的容重检测的数据。但是总的来说,这种检测方法是一种操作方便,能够相对控制饲料加工标准的一种好的方法。

很多厂家控制玉米粉的容重指标为380~400g/L。也有厂家认为这样的熟化程度太高,采用熟化程度低一些的膨化玉米粉,这些厂家的玉米粉的容重标准为550g/L左右。

原料膨化低温制粒工艺生产教槽乳猪料是当前比较流行,同时也是新建饲料厂应用最多的一种加工工艺。

5 膨化低温制粒工艺

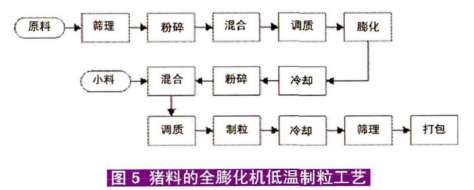

5.1全膨化低温制粒工艺的特征

配合猪料的“全膨化低温制粒工艺”是目前最新应用的一种教槽乳猪料加工工艺。该工艺的特点是除了小料之外的所有配方中的物料都经过专用猪料膨化机挤压膨化,同时整体熟化程度达到70%~75%。

在该生产工艺中,所有大配方中的原料全部经过一次混合,之后通过调质器调质,并使用专用猪料膨化机挤压膨化。专用猪料膨化机是一种针对猪料配方的特点设计的专用于膨化猪料配方的膨化机。物料在膨化工段中整体的熟化程度达到70%~75%。

膨化后的物料进行冷却,并粉碎,之后进入二次混合。在二次混合工段中,由于所有大配方的物料已经在一次混合中添加完毕,故该工段仅仅添加包括热敏成分在内的小料。之后进入低温调质制粒工段,最后冷却、筛理并打包,得到最终的成品。

5.2 专用猪料膨化机

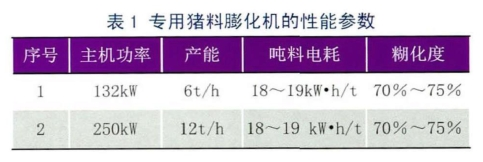

该生产工艺的核心是专用猪料膨化机,专用猪料膨化机的性能直接决定了该生产线的性能和最终产品的品质。确保物料的糊化度达到70%~75%的前提下,尽可能提升专用猪料膨化机的产能和降低吨料电耗是该设备研究的其中一个核心问题。

猪料的熟化程度达到70%~75%对于膨化机是一个不高的要求,但是对于膨胀器实现这个目标就比较困难。而对于专用猪料膨化机应用的难点在于产能的提升和吨料电耗的降低。只有吨料电耗进一步降低到和膨胀设备同一个水平上,同时物料的熟化程度又向膨化设备看齐,这样生产的综合费用才会降低,该工艺才能具有良好的商业价值。

目前一台主电机为250kW的专用猪料膨化机膨化乳猪料,糊化度达到70%~75%时,产能达到12t/h,吨料电耗为18~19kW·h/t。该设备的易损件损耗费用和膨胀器的易损件损耗费用相当,在使用者能够接受的范围内。

5.3 高熟化乳猪料与低熟化乳猪料的对比

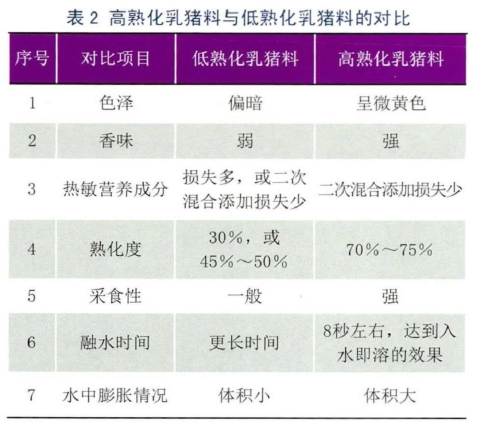

使用专用猪料膨化机熟化再低温制粒的乳猪料和低熟化乳猪料进行饲喂对比试验时,前者的采食量明显增加。另外当两种饲料同时饲喂时,仔猪仅仅吃高熟化的乳猪料,对低熟化的乳猪料会采取无视的态度。

之所以有这样的效果,主要是高熟化乳猪料具有比较强的玉米香味、有玉米黄的色泽,同时适口性比较强。同时这种料不管是使用水浸润饲喂还是直接饲喂,都具有较好的适口性。

5.4 浸水试验对比

使用两个容积为500mL的烧杯,两个烧杯中都盛有350mL的常温水。挤压熟化乳猪料和低熟化乳猪料各取50g,同时分别放入如上的两个烧杯中。从饲料入水后开始计时,发现挤压熟化乳猪料进入水中8~10s后就已经完全溶解,而低熟化乳猪料则刚刚开始溶解。虽然测试时的环境温度只有20℃,常温水的温度也比较低,可以看出挤压熟化乳猪料的融水性能是比较强的。

浸泡一定时间待两个烧杯中饲料完全溶解后,使用搅拌棒轻轻的搅拌烧杯中的水和饲料,两个烧杯中的饲料会随着水的运动悬浮起来。随后,饲料慢慢沉淀,待物料沉淀完全后,可以发现两个烧中饲料在浸泡后的体积不一样。低熟化乳猪料在烧杯中的体积为150ml左右,而挤压熟化乳猪料的体积达到了240ml。可以看出挤压熟化乳猪料具有超强的泡水性能。

正是全膨化低温制粒工艺加工乳猪料熟化程度比较高,同时生产成本与膨胀工艺相当,并且这种加工工艺生产的猪料水中膨胀性能比较强,具有优良的适口性,采食率可以大大提升。所以,目前该工艺在扬翔集团等一些企业得到了广泛的认可。

教槽乳猪料加工工艺不断在发展中,同时相关设备也不断在提升中。相信未来也会有新的工艺、新的设备不断涌现。(来源:江苏牧羊,广西扬翔)