生物安全是现代化规模猪场中行之有效的防疫措施,在猪场设计之初,即需考虑生物安全设备设施如何配合生物安全制度、猪群生产工艺流程、场内场外物资交流、人员进出管理等要素。

非洲猪瘟在国内出现后,其高致死率在短时间内对养猪业造成了不可估量的损失,因此如何有针对性的阻断非洲猪瘟在新建规模化猪场中传播成为一个重要的议题。

本文以父母代母猪场为例,从整场设计(生产流程)和单栋猪舍设计两个方面对生物安全设施建设和非瘟发生后的一些改进措施进行阐述。

1. 整场设计(生产流程)

1.1. 减少外源猪群的引入

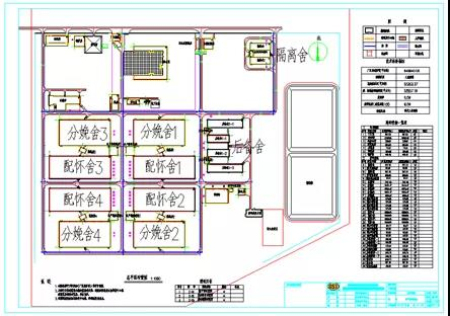

猪场持续健康运营需要每年定期更新一定比例(30%-50%)的后备猪。但外源猪群被认为是生物安全的首要风险因素,多批次、大批量引种会增加猪场感染外源疾病的风险。所以应设定严格的入场程序并尽少引入外源猪群。常规措施是设置隔离舍,直接引种父母代母猪,通过6周以上的隔离期进入后备舍驯化、诱情再入群(图1)。

图1 直接引种父母代母猪的猪场设计

非瘟发生后,新建规模化母猪场会考虑引入场内祖代群及配套的保育、培育舍,满足场内父母代群体更新的需求。祖代母猪和父母代母猪的比例一般设计为1:10~1:15,引种频次及引种数量相对于直接引种父母代种猪可以降低90%以上,每年只需要更新祖代群体即可满足正常的引种需求,从而大幅减少引种带来的风险。在设计上有两种模式,一种是祖代母猪有独立生产线并配套后备母猪培育舍(图2)。另一种是祖代母猪不单独饲养,与父母代母猪混养,猪场配套后备母猪培育舍(图3)。

图2 附有独立GP母猪生产线的猪场设计图3 GP+PS母猪混养的猪场设计

如要还要进一步减少更新祖代母猪带来的风险,可考虑前置祖代种猪培育阶段到父母代猪场,即将外源种猪的引种日龄提前到保育阶段,GGP场的仔猪断奶后即转入该场隔离舍饲养。设计猪舍时考虑仔猪-育成-入群的淘汰率,多预留部分栏位即可。

此外,隔离舍按照与猪场的距离可以分为两级——外隔离舍和内隔离舍,其中外隔离舍距离猪场较远(3Km以上),内隔离舍靠近场区或在场区下风向一角,外源种猪经过两次隔离后才会进入后备舍驯化,因为外隔离舍到内隔离舍之间为既定路线且路程较近,因此经过外隔离舍确认干净的种猪在进入内隔离舍时已基本确认安全,从而又可以大幅度降低直接引种带来的风险。

1.2. 车辆管控

如果将猪场每栋猪舍、宿舍和配套用房视为一个点,车辆是联系各个点的工具,通过多种车辆的配合实现场内猪群、物资的补充及生活生产废弃物的运出。正因此,业内普遍认为车辆也是影响生物安全的重要因素。

应严格禁止不明来源的外部车辆靠近场区,对于确定来源的车辆按照车辆风险等级及对应处理流程做好消毒、烘干、静置。

1.2.1. 猪场车辆分类

以场区围墙为界可分为场内车辆和场外车辆。

场内车辆按功能分为以下几种:饲料中转车(在设有中转料塔且使用车辆转运的场)、仔猪中转车、死淘猪转猪车(包括产房死淘仔猪及胎衣等生物性废弃物)、粪车(仅在V型刮粪工艺的猪场使用)和通勤车辆。

场外车辆包括场外饲料车、场外仔猪车、场外死淘猪车、场外粪车、场外物资车(多种生产生活物资)及私家车(员工或参观人员)。

1.2.2. 车辆风险等级分级

按照车辆运输物料的种类及接触的对象,将以上车辆的风险等级分为A、B、C三类。其中A级风险等级最高,包括场外所有车辆。B风险等级次高,包括场内接触病死猪、猪粪的车辆及场外二级中转仔猪、隔离猪的车辆。C风险等级较低,包括饲料中转车和通勤车辆。

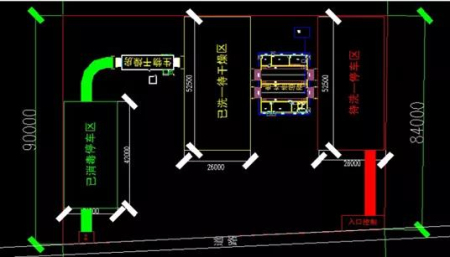

1.2.3. 车辆洗烘

集团化养殖公司在邻近地区通常会布置多个猪场,对于这种情况,可以设置区域洗烘站统一处理A级风险的外部车辆,通过将车体加热到70℃并维持10-15min,对车辆整体加热消毒(图4);如果没有设计区域洗烘站,针对单个猪场,也可以在靠近猪场的唯一入口设置轮胎消毒池和(或)清洗烘干房。所有车辆在靠近场区围墙之前均需进行车轮消毒、车身清洗及烘干。

场内车辆风险级别相对较低,但也存在一定的风险。要在场内和场外设置车辆洗烘站和专用车库,定期清洗、烘干并停放在专用停车位。

图4 区域车辆洗消烘干站布局图

1.3. 道路设计

1.3.1. 单向流动

合理的道路设计,可以保证生物安全制度能够被有效执行,道路按照场外→场内→场外的单向流线,要求出入口方向具有唯一性。并在不同生物安全级别交界的节点上设计洗消或隔离设备设施,从而确保人员、物资、猪群的单向流动。

1.3.2. 净污道分离

按照场内活动的人员、车辆、猪群的生物安全级别,为风险较大的对象设计污道,一般设置在猪舍风机端,适用对象为病死猪、胎衣和猪粪;为风险较小的对象设计净道,一般设置在猪舍水帘端或侧墙,使用对象为饲料中转车、仔猪转运车、通勤车辆和人员等。

1.4. 二级中转

1.4.1. 淘汰猪出猪

淘汰猪包括主动淘汰猪、弱猪、僵猪和病猪等。非瘟发生前设计的淘猪房,一般放在污水区位置,一般采用三段式,场内缓冲区→转运通道/地磅→场外缓冲区,场外车辆多数是直接对应各散户和屠宰场的外围转猪车,存在极大的交叉感染风险。因此新建规模化猪场在通往猪场的道路上选取一个二级中转点与外围转猪车对接。二级转运的车辆(猪场自有)在当日转猪完成后要进行简单的清洗和烘干并静置24h后再进行使用。

1.4.2. 仔猪出猪

仔猪转猪频次较高,需要与外界(养户或育肥场)接触,因此仔猪转猪车存在较大的感染风险。非瘟发生前设计的出猪房,靠近猪舍外生活区,方便后勤人员盘点清算。出猪房一般采用三段式,场内转猪车→缓冲栏/通道/地磅→场外转猪车,每次转运后进行彻底清洗消毒。但外围仔猪车过于靠近场区,新建规模化猪场也考虑做二级中转点。

1.4.3. 死猪、胎衣、粪污处理

死猪、病弱仔猪及胎衣,通过猪舍风机端的应急门进入淘汰猪转运车或者干粪转运车进入堆肥和无害化处理设备。

粪污排放尽量使用平板刮粪和水泡粪,通过管道排入污水处理区,既能增加猪舍密闭性,又可以避免粪肥暴露在场区开放空间。

1.5. 其他

设置死猪无害化处理,不设置场内解剖点,减少疾病扩散风险。

2. 单栋设计

2.1. 化整为零

非瘟为接触性传播,新建规模化猪场可将大栋设计改成小单元模式,在出现非瘟时提高拔牙效率。常用的有2种形式:大栋猪舍(主要是配怀舍)加隔墙分为3-6个独立空间,或者将每条生产线规模缩小为600-800头,通过3周批或4周批进行生产。

2.2. 单元应急门

应急门设置在每个单元的风机端,靠近污道,用于紧急情况处理病死猪通过污道到达无害化处理设备等。

2.3. 猪舍初效空气过滤系统

鼠虫蚊蝇作为多种病原的载体,新建规模化猪场在这方面会做更多的设计考量。目前推广比较广泛的是初效空气过滤系统。该套系统设置在猪舍的水帘端,通过设置不锈钢丝网、过滤层可以完全阻隔鼠虫蚊蝇等(图5、图6)。

图5 初效空气过滤系统内部

图6 初效空气过滤系统外部

在商品化公猪站可配置级别更高的中效空气过滤系统 (图7、图8)。

图7 中效空气过滤系统内部框架

图8 中效空气过滤系统前端

3. 小结及展望

非瘟发生后各集团加强了对生物安全设备设施的设计,但每一项改进都会增加建筑面积和设备投入,采取措施前需要平衡设备设施投入及产出效益来确定具体设计。

对已投产的现代化猪场,需跟踪投产后的运营情况,尤其是生物安全方面考虑是否周全,执行是否顺场。从反馈中总结经验使猪场设计更加完善。

随着规模化猪场数量的增加,对应的专业生产人员的数量和素质也会不断提高,从而保障较高的生物安全制度执行更加到位,反过来对生物安全的提升也有促进作用。

多数集团公司对自建育肥场的态度开始转变,之前主推公司+农户模式,现在着手大量自建配套育肥场。育肥场相对母猪场生产工艺简单直接,生物安全设备设施的设计思路大同小异,不再赘述。